Автоматизация судоремонтного предприятия - проблемы и решения

18.08.2015

Статья в журнале

PDF, 5 МБ

Автоматизация судоремонтного предприятия - проблемы и решения

Сформулированы особенности технологических процессов несерийного судоремонтного предприятия. Указаны потребности предприятия по внедрению информационной системы уровня MES. Перечислены этапы внедрения системы DATACore: MES на судостроительном предприятии, основные результаты проекта.

Ключевые слова: судоремонтное предприятие, MES, несерийное производство, планирование, интеграция.

Особенности объекта автоматизации

В декабре 2013 г. руководством филиала «35 судоремонтный завод» (г. Мурманск) ОАО «Центрсудоремонта «Звездочка» было принято решение по внедрению Ключевые слова: судоремонтное предприятие, MES, несерийное производство, планирование, интеграция.

Особенности объекта автоматизации

на предприятии системы оперативного управления производством. Судоремонтное предприятие осуществляет ремонтные работы широкого профиля и переоснащение военных кораблей, каждый из которых, даже если они относятся к одному проекту, уникален. Технологический процесс начинается с освидетельствования и дефектации судна, и только потом планируется перечень необходимых для производства ремонта материалов, работ и уникальных комплектующих и агрегатов, которые необходимо заказывать у смежников. Предприятие не производит готовых типовых из-

на предприятии системы оперативного управления производством. Судоремонтное предприятие осуществляет ремонтные работы широкого профиля и переоснащение военных кораблей, каждый из которых, даже если они относятся к одному проекту, уникален. Технологический процесс начинается с освидетельствования и дефектации судна, и только потом планируется перечень необходимых для производства ремонта материалов, работ и уникальных комплектующих и агрегатов, которые необходимо заказывать у смежников. Предприятие не производит готовых типовых из-делий, поэтому в его документации отсутствуют типовые технологические карты и нормы. Каждый ремонтный проект уникален, включая состав выполняемых работ, набор требуемых материалов, задействуемые цеховые мощности и ресурсы. Технологическая схема формируется и уточняется последовательно, непосредственно в ходе воплощения работ. Предприятию требовалось полноценное управление внутрицеховым производством, управление межцеховой кооперацией, планирование управлением и учет трудовых ресурсов и средств производства

в информационной системе на базе «1С Предприятие» [1, 2]. Кроме того, требовалось планирование и управление закупками и доставкой комплектующих, так как внутрицеховое планирование и управление будут совершено бессмысленными без синхронизации со сроками закупки и поставки уникальных комплектующих и материалов. Указанные особенности предприятия и его потребности указывали на необходимость внедрения системы класса MES (Manufacturing Execution System). В силу бюджетных ограничений и наличия у заказчика собственных 1С специалистов рассматривались решения исключительно на базе “1С Предприятия”. Однако существующие на базе “1С Предприятия” MES решения ориентированы в первую очередь на дискретные производства серийных изделий. Судоремонтный завод относится к «позаказным» несерийным производствам, на начальном этапе которого известны только требования к готовому изделию, и очень укрупненно требуемые технологические операции. Точный перечень и нормы расходов материалов, полная технологическая карта, трудоемкость работ и т. п. заранее неизвестны. Уточнение, нормировка и формирование технологических операций происходит в процессе выполнения работ. Все перечисленные особенности, были учтены компанией SeaData в решении DATACore: MES, раз-

работанном на базе “1С Предприятие” 8. К работенад проектом внедрения DATACore: MES компания SeaData приступила совместно с рабочей группой завода под руководством начальника ОАСУП.

Этапы реализации проекта

1. Моделирование. В предварительно настроенном под специфику заказчика продукте совместное с экспертами

заказчика было

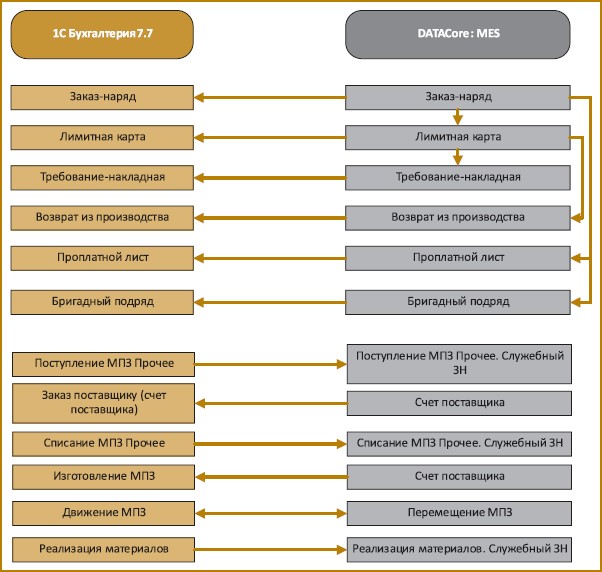

заказчика было проведено моделирование бизнес-процессов предприятия, в ходе которого были выявлены и зафиксированы требования по доработке и адаптации продукта. Дополнительно выявились требования по интеграции продукта с другими информационными системами предприятия (в данном случае с “1С Бухгалтерия” 7.7.). В программном продукте DATACore: MES ведется регистрация и учет документов «Заказ-наряд», «Лимитная карта», «Требование-Накладная», «Возврат материалов на склад», «Лист проплат», «Бригадный подряд». Ведение складского учета по материалам и ЗИП осуществляется в ПО «1С Бухгалтерия 7.7». DATACore: MES выгружает в «1С Бухгалтерию» документы списания со клада и возврата на склад. Списание со склада формируется выгрузкой документа «Требование-накладная», возврат на склад формируется выгрузкой документа «Возврат из производства».

2. Адаптация системы. Разработано и согласовано с заказчиком техническое задание на реализацию

выявленных на первом этапе требований по доработке и адаптации продукта. Проведена доработка программного продукта, тестирование реализованных доработок с участием экспертов заказчика.

3. Интеграция с “1С Бухгалтерией” вер. 7.7. — разработка и тестирование обмена данными.

4. Внедрение в промышленную эксплуатацию. С ноября 2014 г. проводилось обучение ключевых сотрудников предприятия на 50 АРМ. Одномоментный переход всего предприятия на работу в новой системе, как правило, либо физически невозможен, либо очень рискован. Поэтому на практике выделяется определенный производственный заказ, управление которого начинается в системе, далее после отработки основных процессов и приобретения персоналом завода необходимых навыков, в систему добавляются остальные заказы. По такому пути пошли и на судоремонтном заводе. Был выделен один заказ предприятия, на базе которого осуществлен поэтапный постепенный запуск

системы. Группа работала в тесном взаимодействии не только с менеджером проекта, но и с техническими специалистами. По всем возникающим вопросам вырабатывались оперативные решения. В результате реализации проекта автоматизация коснулась следующих участков судоремонтного завода:

- Отделы главного технолога, ценообразования и нормирования в части выпуска заказ-нарядов на работы с нормированием трудоемкости и материальных затрат.

- Отдел строителей кораблей в части определения плановых сроков работ и поставок материальных ресурсов по заказ-нарядам.

- Производственные цеха в части формирования заявок на материальные ресурсы под планируемые работы, а также формирования документов по фактическому выполнению работ на заказ-нарядах.

- Отдел материально-технического снабжения в части формирования заказов поставщикам по заявкам цехов, а также формирования складских документов.

- Производственно-диспетчерский отдел в части контроля сроков и хода исполнения работ, формирования аналитической (план-факт) и итоговой отчетности.

Основные результаты внедрения DATACore: MES на судоремонтном предприятии

- Обеспечен мониторинг работ по обеспечению цехов материалами и ресурсами в реальном времени.

- Моделирование производственных операций позволяет спланировать сроки и этапы исполнения работ и скорректировать заказ-наряды, рабочие графики.

- Динамические статусы выполнения технологических этапов позволяют в процентном выражении оценить завершенность заказа, получить данные по загруженности цеха в человеко-часах.

- Детальный учет производственных и логистических операций позволяет выявить отклонения по срокам и принять меры с целью ликвидации узких мест, соблюдения сроков работ.

- Решена задача интеграции внедренной системы с существующим на филиале учетным программным обеспечением («1С Производство, услуги, бухгалтерия» вер.7.7)

В 2015 г. запланировано увеличение работающего в системе персонала до 300 пользователей (из них о 100 одновременно), а также решение задач прогнозирования остатков материалов в цехах и на складах, закупки материалов на основе консолидированной потребности всех цехов с учетом текущих и прогнозируемых складских остатков.

Купрашевич Юрий Михайлович – генеральный директор компании SeaData.